บทนำ

ทุกกิจกรรมมีการใช้ปัจจัยสำหรับการผลิต เช่น คน เครื่องจักรอุปกรณ์ วิธีการ วัตถุดิบ และสภาพแวดล้อม

ซึ่งปัจจัยเหล่านี้ใช้เพื่อสำหรับการเพิ่มผลลิตซึ่งจะต้องทำงานร่วมกันอย่างเหมาะสม แต่ปัญหาที่พบไม่มีปัจจัยใดที่จะมีสภาพที่สมบูรณ์ได้ตลอด จึงทำให้เกิดปัญหาขึ้นในการปฏิบัติงาน ซึ่งจำเป็นต้องได้รับการแก้ไขเพื่อทำให้สภาพการทำงานเป็นปกติ

ทฤษฎีการแก้ปัญหาส่วนใหญ่ได้รับอิทธิพลจากผลงานเรื่องนักแก้ปัญหาทั่วไป (general problem solver) ของ Ernest & Newell (1969) และ Newell & Simon (1972) ซึ่งเป็นทฤษฎีการแก้ปัญหาของมนุษย์ (human problem solving)

McNamara (1999) กล่าวว่าวิธีการแก้ปัญหามีหลากหลายวิธี ไม่มีวิธีการแก้ปัญหาใดที่จะสามารถ แก้ปัญหาทุกเรื่องได้ แต่มีแนวปฏิบัติพื้นฐานที่สามารถนําไปใช้ในการแก้ปัญหาได้ โดยต้องมีการฝึกใช้เสียก่อน เพื่อให้เกิดความคุ้นเคยจนสามารถปฏิบัติได้อย่างเป็นธรรมชาติ

แต่ทุกปัญหาต้องได้รับการแก้ไข/ป้องกันการเกิดซ้ำ ในอุตสาหกรรมการผลิตได้มีการประยุกต์ใช้หลักการแก้ไขปัญหาหลากหลายประเภทเข้ามาใช้เช่น QCC ,QC Story , 8D ,5 Principles ,CAR & PAR เป็นต้น ซึ่งที่กล่าวมานี้เป็นเพียงกระบวนการทั้งหมด ซึ่งจะพบว่าผู้ที่แก้ไขรู้เพียงกระบวนการไม่รู้เครื่องมือสำหรับใช้ในการวิเคราะห์หรือแสดงผลก็อาจจะไม่สามารถแก้ไขปัญหาได้ หลักสูตร การเขียน car จึงได้จัดทำขึ้นมาเพื่อทำให้ผู้เข้าอบรมเข้าใจขั้นตอน

แนวทางสำหรับจัดการกับสิ่งผิดปกติเบื้องต้น

ซึ่งในขั้นตอนเหล่านี้มีกระบวนการหนึ่งที่สำคัญคือ การวิเคราะห์หาสาเหตุที่ทำให้เกิดปัญหาซึ่งมีเครื่องมือ มากมายแต่ที่นิยมใช้กันคือ Why Why Analysis

Why Why Analysis เป็นเทคนิคการวิเคราะห์หาปัจจัยที่เป็นต้นเหตุให้เกิดปรากฏการอย่างเป็นระบบ มีขั้นมีตอน ไม่เกิดการตกหล่น ซึ่ง “ไม่ใช่การคิดแบบคาดเดา ,นั่งเทียน หรือ เหวี่ยงแห่” โดยหลักการวิเคราะห์ “ทำไม”

Why Why Analysis เป็นเทคนิคการวิเคราะห์หาปัจจัยที่เป็นต้นเหตุให้เกิดปรากฏการอย่างเป็นระบบ มีขั้นมีตอน ไม่เกิดการตกหล่น ซึ่ง “ไม่ใช่การคิดแบบคาดเดา ,นั่งเทียน หรือ เหวี่ยงแห่” โดยหลักการวิเคราะห์ “ทำไม”

ซึ่งจะมีลักษณะการวิเคราะห์ 2 ประเภทคือ

ซึ่งจะมีลักษณะการวิเคราะห์ 2 ประเภทคือ

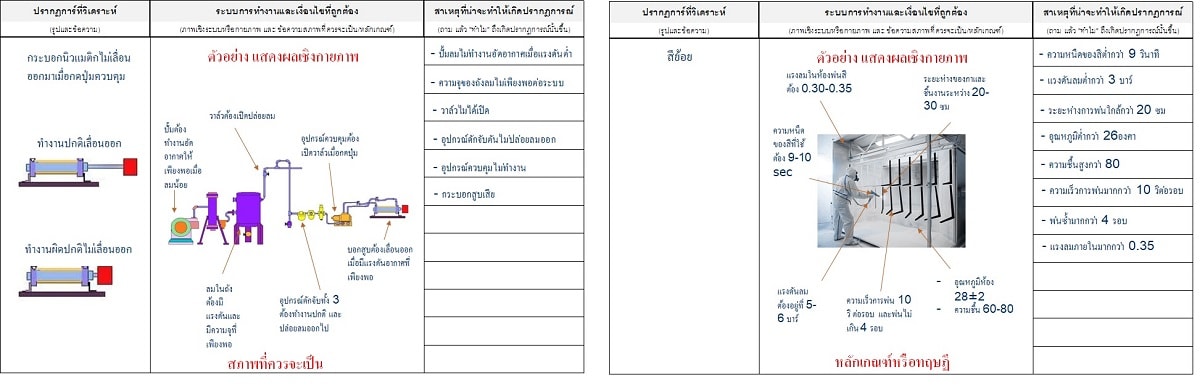

1. มองจากสภาพที่ควรจะเป็น ใช้ในลักษณะ : ที่ผู้วิเคราะห์ทราบเพียงแค่ข้อแม้ที่ควรจะเป็นไม่สามารถกำหนดลักษณะแบบเฉพาะได้ เช่น ความร้อนต้องพอดี , ความเร็วต้องหมาะสม เป็นต้น

2. มองจากหลักเกณฑ์หรือทฤษฏี ใช้ในลักษณะ : ที่ผู้วิเคราะห์ทราบข้อแม้แบบชัดเจน ซึ่งแหล่งที่มาของข้อมูลอาจจะมาจากเอกสารเช่น CP , WI ที่จะบอกเกณฑ์ เช่น ความร้อน150±10องศา , ความเร็ว 76±5รอบ เป็นต้น

การแสดงผลการวิเคราะห์โดย แผนภูมิต้นไม้ (Tree Diagram)

การแสดงผลการวิเคราะห์โดย แผนภูมิต้นไม้ (Tree Diagram)

แผนผังต้นไม้ซึ่งเป็นที่รู้จักในชื่อแผนผังระบบ (Systematic Diagrams) หรือ Dendrograms เป็นเครื่องมือสำหรับเรียบเรียงความคิด (ที่อยู่ในรูปของ “บัตรความคิด”) คือการประยุกต์วิธีการที่แรกเริ่ม พัฒนาขึ้นสำหรับการวิเคราะห์หน้าที่งานในวิศวกรรมคุณค่า (Value Engineering) วิธีนี้เริ่มจากการตั้งวัตถุประสงค์ (เช่น เป้า (Target) เป้าหมาย (Goal) หรือผลงาน (Result)) และดำเนินการพัฒนากลยุทธ์สืบต่อมาเรื่อย ๆ เพื่อการบรรลุผลสำเร็จ

โดยนำมาจัดเรียงให้มีรูปร่างลักษณะคล้ายต้นไม้ที่มี “บัตรความคิด” เป็น กิ่ง ก้าน สาขา ดอก ใบ ทำให้มองเห็นภาพแผนผังระบบที่เป็นระบบหลาย ๆ ความคิดเหล่านั้นได้อย่างชัดเจนหรือพูดง่าย ๆ ก็คือ แผนภาพที่ใช้แสดงถึงวิธีการต่าง ๆ ในการบรรลุจุดประสงค์

ในการวิเคราะห์ทำให้ได้สาเหตุที่เป็นรากเหง้าของปัญหาหลักการที่ผู้วิเคราะห์ต้องมีการดำเนินงานคือ การบริหารโดยข้อเท็จจริง (Management By Fact) มีความสำคัญอย่างยิ่งในการแก้ปัญหาทุกอย่าง ไม่ว่าจะเป็นปัญหาเล็กๆ น้อยๆ จนกระทั่งปัญหาใหญ่ๆ โดยการบริหารข้อเท็จจริง เป็นพื้นฐานในการสังเกตการณ์ สภาพปัญหา และวิเคราะห์ข้อมูล เพื่อหาสาเหตุรากเหง้าของปัญหา ซึ่งจะทำให้การแก้ปัญหาได้ถูกต้อง ตรงจุด เกาได้ถูกที่คัน การจะได้ซึ่งข้อเท็จจริง จะไม่ใช่แค่ดูรายงาน ดูข้อมูล แต่จะต้องลงไปดู ฟัง สัมผัส กับพื้นที่จริงหรือลองทำจริงๆ ดูของจริง สถานการณ์จริงในการปฏิบัติ

ในการวิเคราะห์ทำให้ได้สาเหตุที่เป็นรากเหง้าของปัญหาหลักการที่ผู้วิเคราะห์ต้องมีการดำเนินงานคือ การบริหารโดยข้อเท็จจริง (Management By Fact) มีความสำคัญอย่างยิ่งในการแก้ปัญหาทุกอย่าง ไม่ว่าจะเป็นปัญหาเล็กๆ น้อยๆ จนกระทั่งปัญหาใหญ่ๆ โดยการบริหารข้อเท็จจริง เป็นพื้นฐานในการสังเกตการณ์ สภาพปัญหา และวิเคราะห์ข้อมูล เพื่อหาสาเหตุรากเหง้าของปัญหา ซึ่งจะทำให้การแก้ปัญหาได้ถูกต้อง ตรงจุด เกาได้ถูกที่คัน การจะได้ซึ่งข้อเท็จจริง จะไม่ใช่แค่ดูรายงาน ดูข้อมูล แต่จะต้องลงไปดู ฟัง สัมผัส กับพื้นที่จริงหรือลองทำจริงๆ ดูของจริง สถานการณ์จริงในการปฏิบัติ

วัตถุประสงค์

ทำให้ผู้เข้ารับการอบรมหลักสูตรนี้เข้าใจแนวความคิดของการเขียน CAR สำหรับ ISO9001 2015 และ IATF16949 2016ได้อย่างมีประสิทธิภาพ

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน พนักงาน

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม 1 วัน 09.00-16.30

หัวข้อหลักสูตร

บทนำ

– แนวคิดและขั้นตอนการออกแบบระบบบริหารเพื่อป้องกันปัญหา

– ปัจจัยในการทำงานและสาเหตุที่อาจทำให้เกิดปัญหา

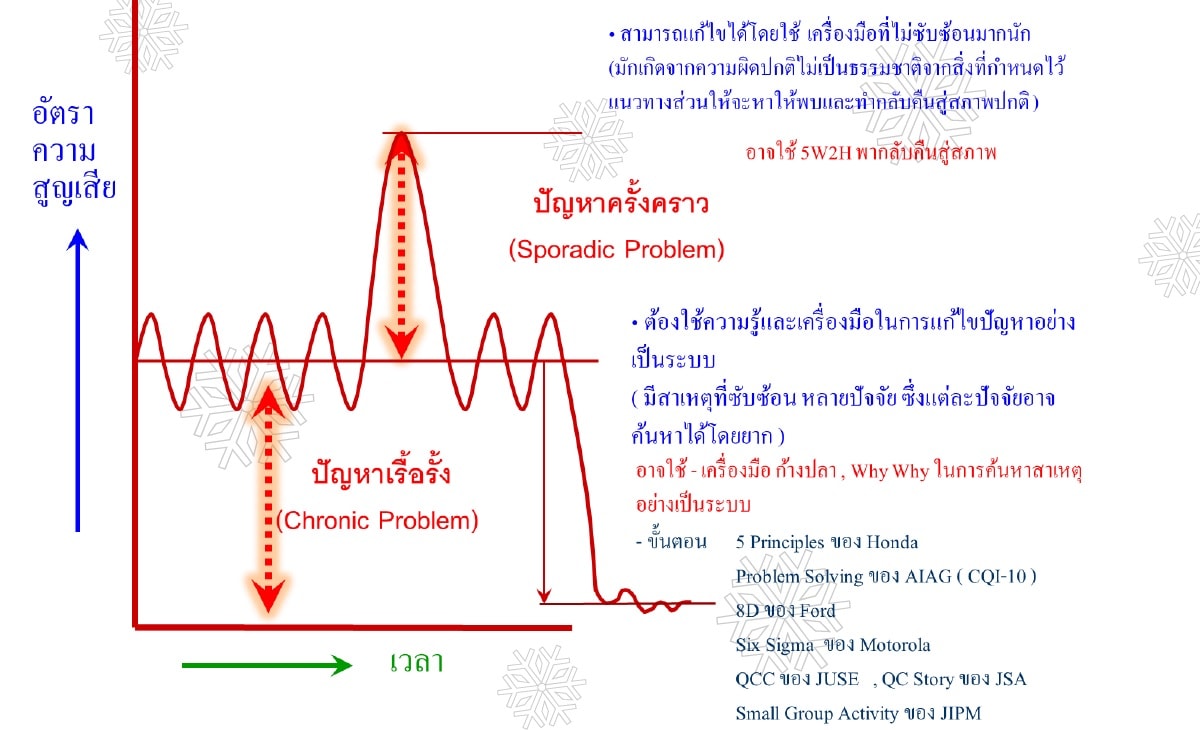

– รูปแบบปัญหาและสาเหตุที่ทำให้เกิดปัญหา

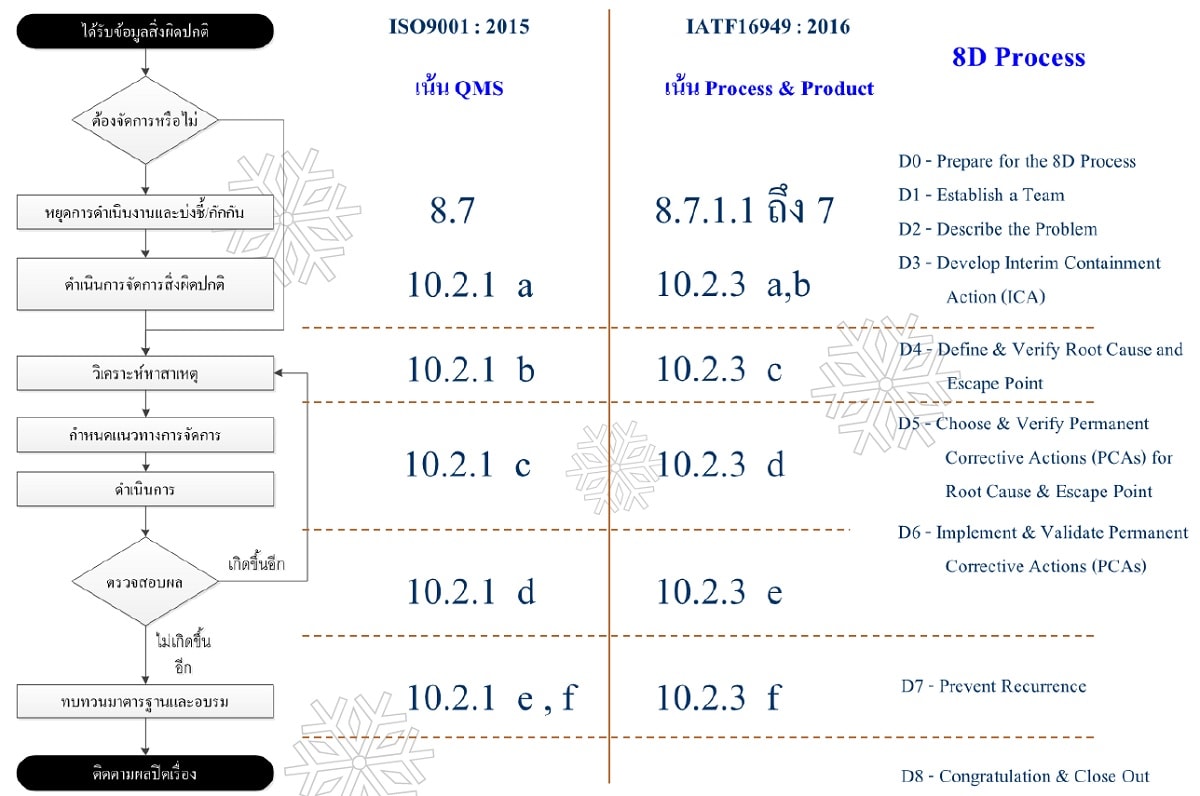

– กระบวนการจัดการกับสิ่งที่ไม่เป็นไปตามข้อกำหนด

การทบทวนและการวิเคราะห์ความไม่สอดคล้อง

– การศึกษาข้อเท็จจริงและรวบข้อมูลปัญหา

ปฏิบัติเพื่อกำจัดปัญหาเฉพาะหน้า

– การกักกันเพื่อควบคุมและแก้ไขเบื้องต้น

– การจัดการกับสิ่งที่ไม่สอดคล้อง ( ซ่อม , ทำใหม่ , ฯลฯ )

การวิเคราะห์หาสาเหตุที่ทำให้เกิดปัญหา

– การวิเคราะห์สาเหตุและการยืนยันสาเหตุ

– การศึกษาความไม่สอดคล้องที่คล้ายคลึงกัน

การดำเนินการจัดการกับสาเหตุที่ทำให้เกิดปัญหา

– การนำเสนอแนวทางจัดการและการประเมินทางเลือก

– การจัดทำแผนการจัดการกับสาเหตุ

– การดำเนินการตามแผน

การตรวจสอบผลการจัดการ

– การติดตามยืนยันผลการแก้ไข

การอัพเดตความเสี่ยงและโอกาส

– การนำแนวทางจัดการไปอัพเดทความเสี่ยง

* QMS ( ตารางระบุปัจจัยเสี่ยง )

* Process ( PFMEA )

การทบทวนและเปลี่ยนแปลงระบบบริหาร

– การจัดปรับปรุงมาตรฐานการทำงานเพื่อป้องกันปัญหา

* QMS ( QP , WI )

* Process ( CP )

Q&A

รูปแบบการอบรม

– บรรยาย 30% Workshop 70%

– ทำกิจกรรมการแก้ไขป้องกันผ่านชุด workshop หลักสูตร การเขียน car ที่ทางสถาบันได้จัดเตรียมไว้ให้ โดยสามารถนำปัญหาที่เกิดขึ้นจริงเป็นเคสสำหรับทำกิจกรรม