Kaizen Standard Work , Production Capacity Sheet , Standardized Work Combination Table , Standardized Work Chart , Yamazumi Chart , TPS , Toyota Production System ( TPS )

บทนำ Kaizen Standard Work

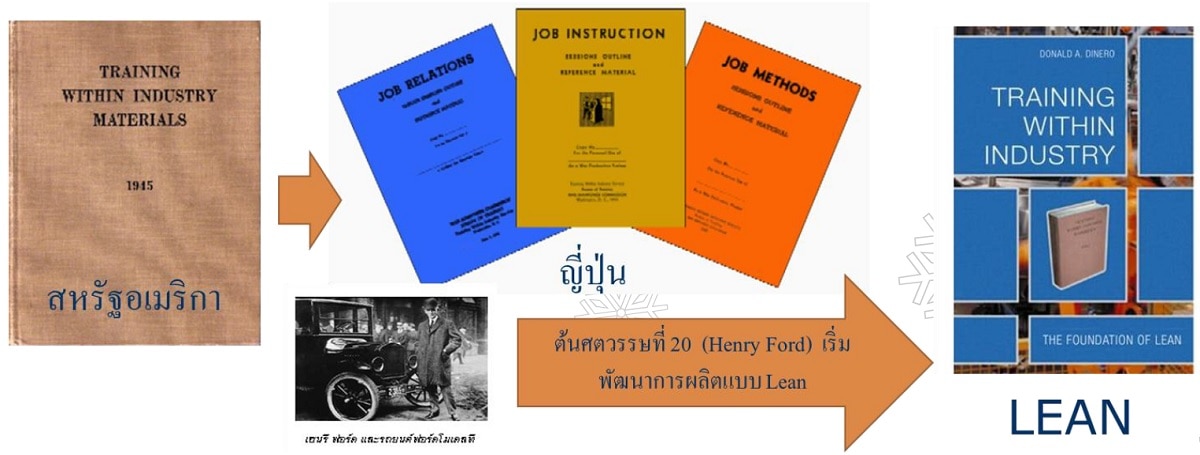

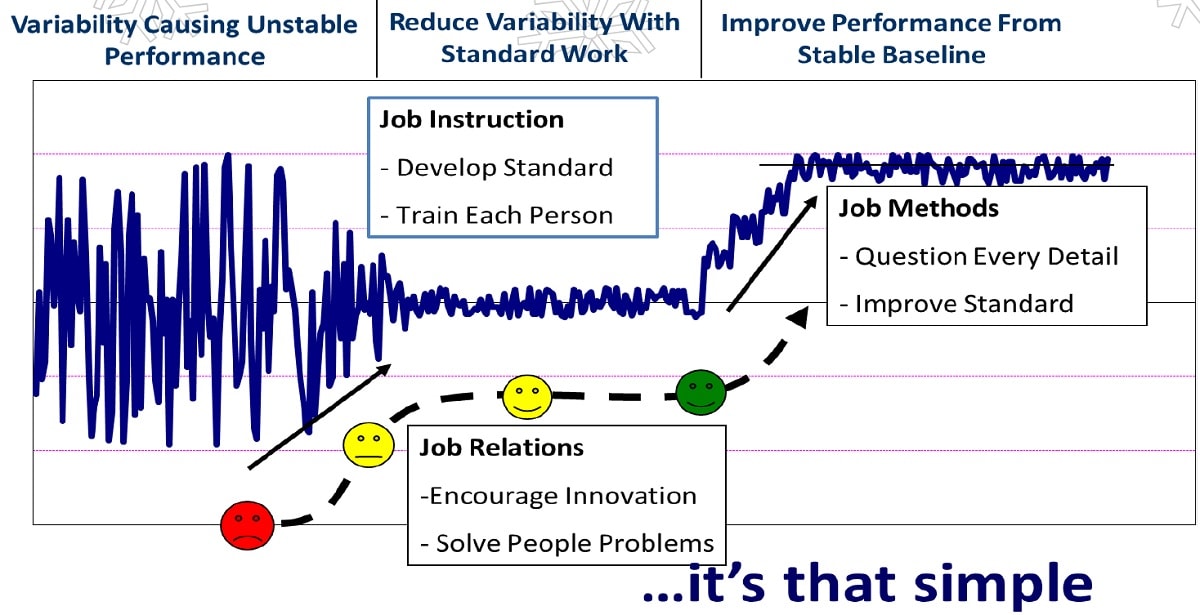

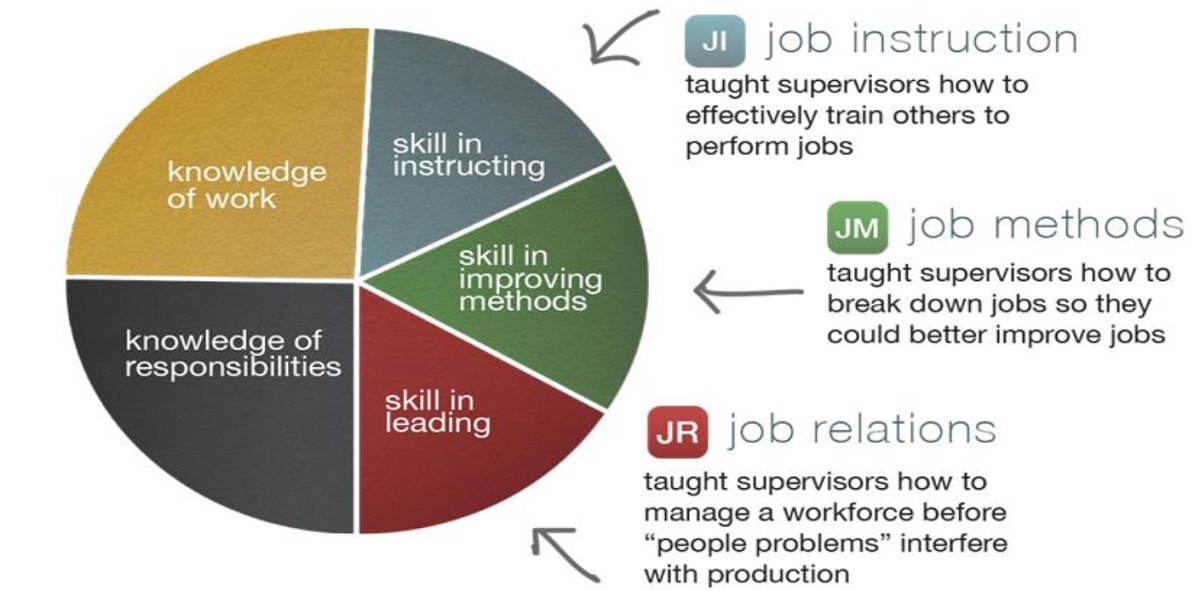

Training Within Industry for Supervisor เป็นหลักสูตรที่ได้รับการพัฒนาขึ้นเพื่อสนับสนุนภาคการผลิตในอุตสาหกรรมของสหรัฐอเมริกา ในช่วงระหว่างสงครามโลกครั้งที่ 2 เมื่อราว ค.ศ. 1940 โดยมุ่งเน้นการพัฒนาทักษะหัวหน้างาน ( Skill Supervisor) เป็นหลัก TWI ได้ถูกนำมาใช้ในประเทศญี่ปุ่นในช่วงหลังสงครามเพื่อฟื้นฟูเศรษฐกิจและอุตสาหกรรมของประเทศ ซึ่งก็สามารถประสบความสำเร็จอย่างสูงและเป็นหลักสูตรภาคบังคับสำหรับหัวหน้างานทุกระดับ ปัจจุบันToyota ได้นำหลักสูตรนี้เข้ามาพัฒนาศักยภาพของบุคลากรเช่นกันหลักสูตรนี้ประกอบด้วย 3 J ดังนี้

การพัฒนา “ทักษะการปรับปรุงงาน” Job Methods ทำให้หัวหน้างานสามารถปรับปรุงและแก้ไขปัญหาที่เกิดขึ้นในการทำงานโดย

– พัฒนาความสามารถในการวิเคราะห์การทำงานโดย 5W1H และการรับรู้ปัญหาในการทำงาน

– พัฒนาแนวคิดการปรับปรุงโดยหลักการ ECRS

ซึ่งเป็นหลักการพื้นฐานที่ต้องมีในหัวหน้างานทุกคนเพื่อลดปัญหาการศูนย์เสียเวลา วัตถุดิบ ผลิตภัณฑ์ที่ผิดปกติ ลดความลำบากในการทำงานคือหน้าที่หนึ่งของหัวหน้างานเพื่อให้ได้ขึ้นชื่อว่าเป็น “หัวหน้างานที่มีคุณค่าที่แท้จริง”

ต่อมาในปี ค.ศ. 1951 The Economic and Scientific Section (ESS) ได้รับมอบหมายให้มีการพัฒนาทักษะด้านการจัดการให้กับระดับหัวหน้างาน โดยใช้หลักการของ Training Within Industry (TWI) ซึ่งก็สามารถประสบความสำเร็จอย่างสูงและเป็นหลักสูตรภาคบังคับสำหรับหัวหน้างานทุกระดับ

หนึ่งในโปรแกรมฝึกอบรมนั้นคือ “การปรับปรุงใน 4 ขั้นตอน” หรือที่เรียกว่า “Kaizen eno Yon Dankai.” ซึ่งเป็นจุดเริ่มต้นที่ทำให้คนญี่ปุ่นรู้จักคำว่า Kaizen จากนั้นกลุ่มอุตสาหกรรมรถยนต์ TOYOTA ได้มีการนำหลักการดังกล่าวมาพัฒนาต่อ ใน ค.ศ. 1930 โดย Dr. Taiichi ohno and Dr. Shigeo shingo สองคนนี้ร่วมกันพัฒนาปรัชญาและวิธีการ Kaizen โดยใช้เครื่องมือพื้นฐานที่มีอยู่ในหลักการ Job method คือ 5W1H และ ECRS

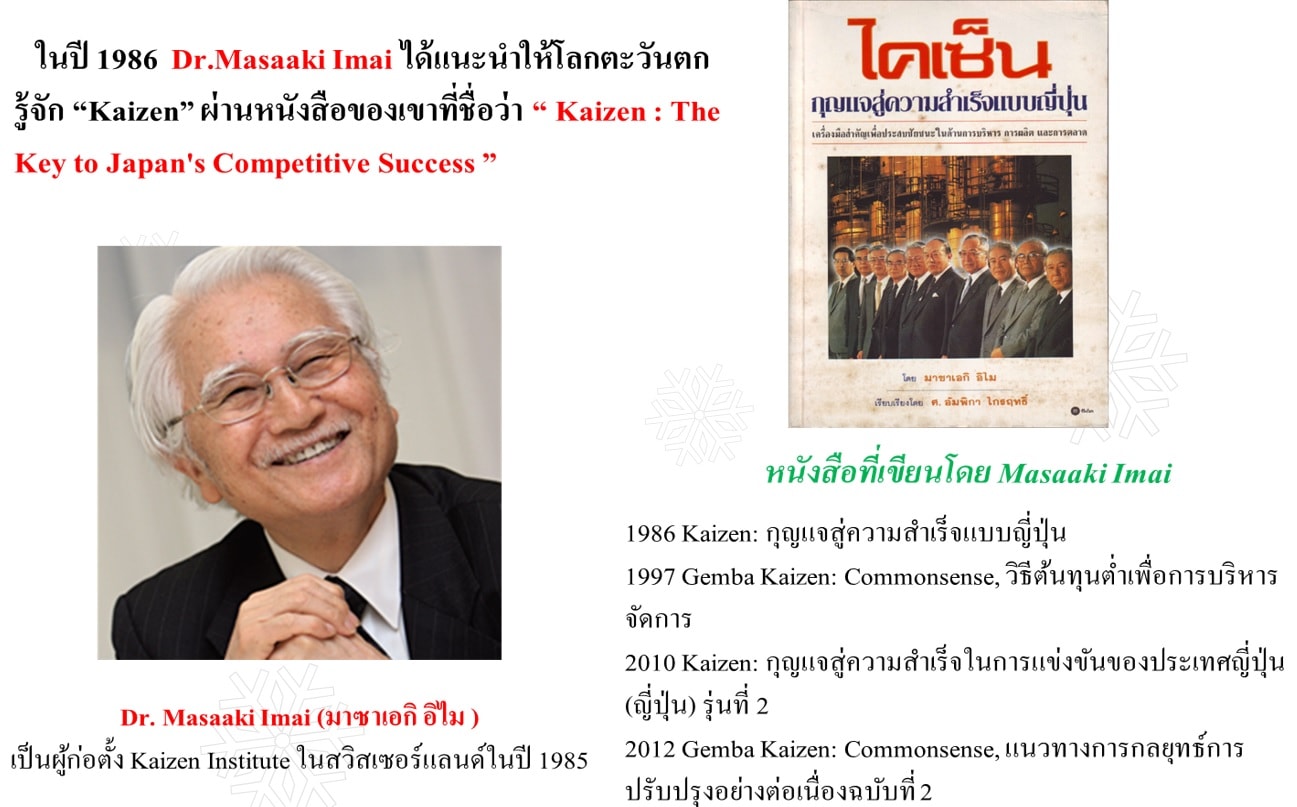

เข้ามาใช้โดยมีวัตถุประสงค์หลักคือการระบุและกำจัด “Muda” หรือของเสียในทุกพื้นที่รวมทั้งกระบวนการผลิตและในปี 1986 Dr.Masaaki Imai ได้แนะนำให้โลกตะวันตกรู้จัก “Kaizen” ผ่านหนังสือของเขาที่ชื่อว่า “ Kaizen : The Key to Japan’s Competitive Success ”

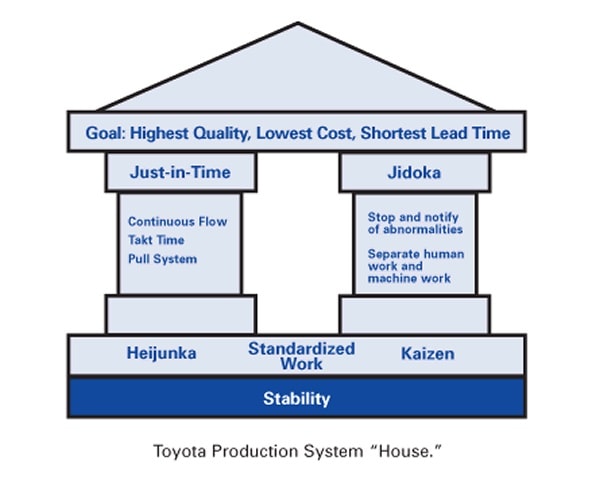

Toyota Production System ( TPS ) คือระบบการผลิตที่ถูกออกแบบเพื่อให้ทุกการทำงานสามารถสร้างคุณค่าได้อย่างเต็มที่ไม่มีความสูญเปล่า ซึ่งองค์ประกอบของระบบจะมี 2 เสาหลักคือ

just-in-time : JIT

เป้าหมายผลิตสิ่งที่ต้องการ ส่งมอบได้ตามเวลาที่ต้องการ ในปริมาณที่ต้องการ และมีสินค้าคงคลังเหลือน้อยที่สุด โดยหลักการที่นำมาใช้ใน jit ได้แก่

1. ระบบดึง (Pull System) เป็นการควบคุมเวลา และปริมาณการเคลื่อนย้ายวัตถุดิบ ชิ้นส่วนหรือสินค้าโดยใช้ KANBAN

2. กระบวนการผลิตต่อเนื่อง (Continuous Flow Processing) เพื่อให้ปริมาณสำรองคลังในแต่ละรอบของกระบวนการเหลือน้อยที่สุด

3. รอบการผลิต (Takt Time) ปรับปรุงกระบวนการให้ใช้เวลาในการผลิตต่ำที่สุด

Jidoka

คือ หลักที่ใช้ในการควบคุมคุณภาพ โดยที่พนักงานและเครื่องจักร สามารถที่จะหยุดการทำงานได้เอง เมื่อสายการผลิตเกิดปัญหา ด้วยเครื่องมือ

1. Andon เป็นป้ายไฟขนาดใหญ่ เพื่อแจ้งให้ผู้เกี่ยวข้องทราบเมื่อเกิดปัญหา

2. Poka yoke เป็นเครื่องมือในการป้องกันความผิดพลาด

ในส่วนฐานที่สำคัญของระบบนี้คือ KAIZEN และ Standardized Work

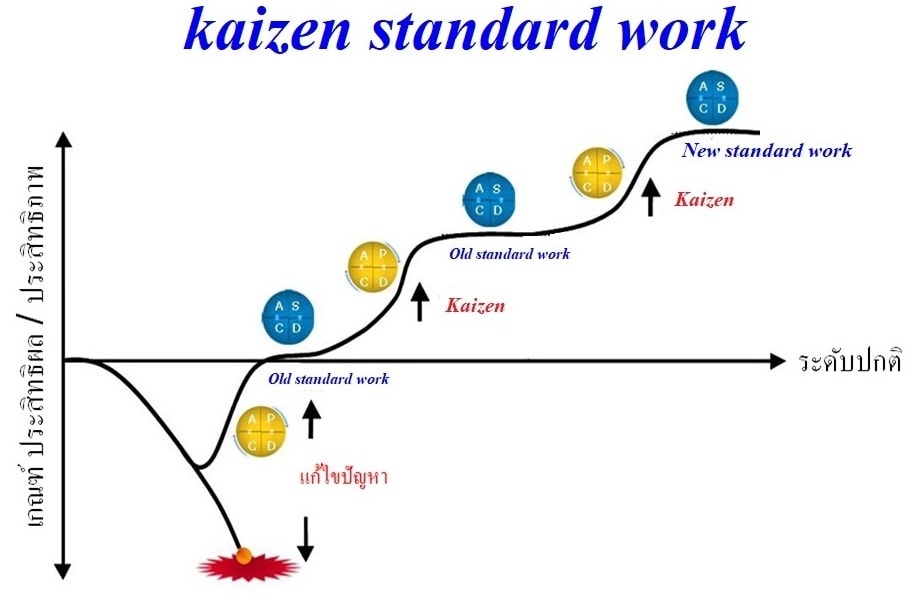

Standardized Work หรือ งานมาตรฐาน เป็นเครื่องมือหนึ่งในระบบการผลิตแบบ Lean และ TPS ใช้ควบคุมการทำงานที่ทำซ้ำๆ กันและเหมือนกันทุกรอบ โดยเน้นการเคลื่อนไหวของคนเป็นสำคัญ และกำหนดวิธีการทำงาน เพื่อผลิตสินค้าที่ดี พนักงานปลอดภัย และต้นทุนต่ำลง ลดความผิดพลาดที่จะเกิดขึ้นได้ รวมถึงสามารถวางแผนการผลิตจากงานที่เป็นมาตรฐานได้อย่างถูกต้องและแม่นยำอีกด้วย

การทำ Standardized Work หมายถึง การรวบรวมเอางานที่เกิดจากการเคลื่อนไหวของคน มาจัดเป็นลำดับการทำงานอย่างมีประสิทธิภาพ มีคุณภาพดี มีความปลอดภัย และปราศจากความสูญเปล่า

เป้าหมายของการจัดทำ Standardized Work

1. เพื่อกำหนดวิธีการผลิตชิ้นงาน และควบคุมระบบการผลิตได้ตามเป้าหมาย

2. เพื่อใช้เป็นเครื่องมือในการวิเคราะห์งาน และการทำไคเซ็นงาน

เงื่อนไขสำคัญของการทำ Standardized Work

1. มุ่งเน้นพิจารณาการทำงานของคนที่ทำวนซ้ำ ๆ

2. ความน่าเชื่อถือของเครื่องจักรอุปกรณ์การทำงาน

3. ความสม่ำเสมอและความแม่นยำของระบบคุณภาพ

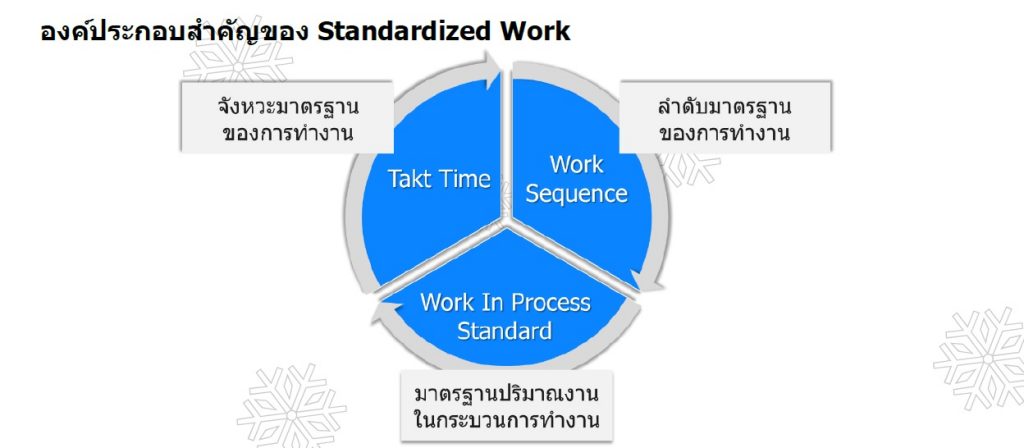

องค์ประกอบสำคัญของ Standardized Work

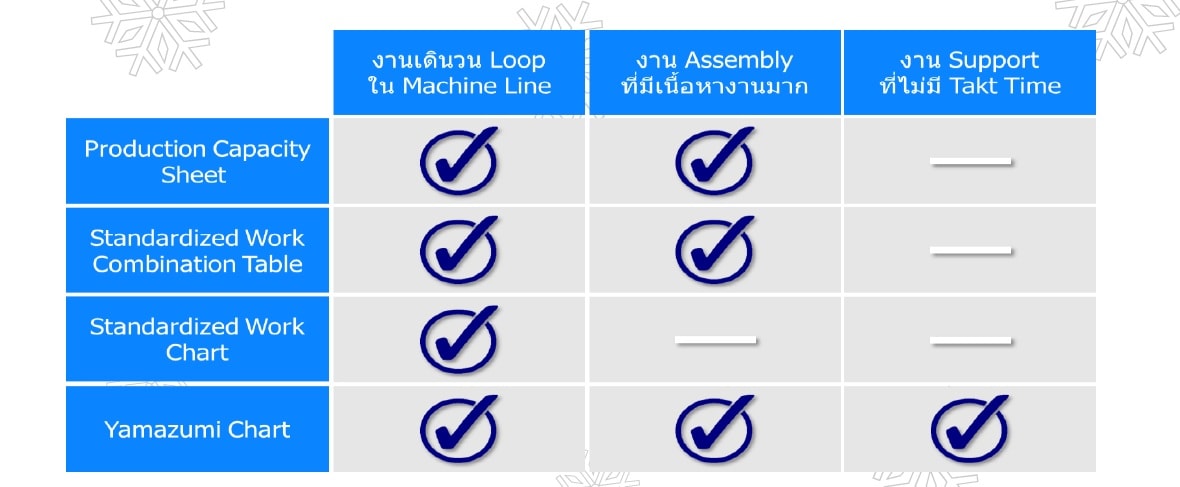

การแยกชนิดของงานออกเป็น 3 ชนิด โดยมีเอกสารมาตรฐานอยู่ 4 ประเภท สำหรับงานแต่ละชนิด

การแยกชนิดของงานออกเป็น 3 ชนิด โดยมีเอกสารมาตรฐานอยู่ 4 ประเภท สำหรับงานแต่ละชนิด

การ Kaizen Standardized Work ถือเป็นวิธีการหนึ่งที่จะช่วยปรับปรุงระบบการทำงานให้ดียิ่งขึ้น

วัตถุประสงค์ เพื่อให้ผู้เข้ารับการฝึกอบรมสามารถ Kaizen Standardized Work ตามขั้นตอนของ Job Methods

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน พนักงาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 10 คน/รุ่น

กำหนดการอบรม/ให้คำปรึกษา

วันที่ 1 วัตถุประสงค์ชี้แจงเป้าหมายโครงการ และ ฝึกอบรมให้สามารถจัดทำเอกสารงานที่เป็นมาตรฐานได้

TPS

– แนวคิดและหลักการของ TPS

– ความสัมพันธ์ระหว่าง TPS และ Kaizen Standardized Work

Training Within Industry for Supervisor

• TWI คืออะไร

• ความรู้และทักษะที่จำเป็นของหัวหน้างาน

• การใช้ 3J ในหน้างาน

ทักษะการปรับปรุงงาน Job Methods

• 4 ขั้นตอนการปรับปรุงงาน

– JM ขั้นตอนที่ 1 การแยกงาน ( ใช้เอกสารงานที่เป็นมาตรฐาน )

แนวคิดและหลักการพื้นฐานStandardized Work

• งานที่เป็นมาตฐาน

• เป้าหมายของการจัดทำงานที่เป็นมาตรฐาน

– เงื่อนไขสำคัญที่เป็นมาตรฐาน

• ด้านการปฏิบัติงาน

• ด้านเครื่องจักร

• ด้านคุณภาพ

– 3 องค์ประกอบหลักของงานที่เป็นมาตรฐาน

• แท็กไทม์ (Takt Time)

• ลำดับขั้นตอนการทำงาน (Working Sequence)

• จำนวนชิ้นงานระหว่างกระบวนการ (Standard WIP)

งานมาตรฐาน 3 ประเภทและวิธีแสดงงานมาตรฐาน 4 ชนิด

• ตารางประสิทธิภาพของแต่ละกระบวนการ Production Capacity Sheet

• ตารางมาตรฐานผสม Standardized Work Combination Table

• แผนภาพงานมาตรฐาน Standardized Work Chart

• Yamazumi Chart

การศึกษารายละเอียดงาน

• การกำหนดขอบเขตการทำงานของแต่ละคน

• การศึกษารายละเอียดลำดับขั้นตอนการทำงาน

• การบันทึกและแสดงรายละเอียดงาน

• แผนผังเชื่อมโยงการปฏิบัติงานที่เป็นมาตรฐาน

• Workshop

จังหวะมาตรฐาน (Takt Time)

• ประเภทของการจับเวลาที่จำเป็นสำหรับการจัดทำงาน

• วิธีการใช้นาฬิกาจับเวลา

• Workshop

ตารางประสิทธิภาพของแต่ละกระบวนการ Production Capacity Sheet

• ขั้นตอนการจัดทำ Production Capacity Sheet

• ตัวอย่างการลงข้อมูล

• Workshop การจัดทำ Production Capacity Sheet

ตารางมาตรฐานผสม Standardized Work Combination Table

• ขั้นตอนการจัดทำ Standardized Work Combination Table

• ตัวอย่างการลงข้อมูล

• Workshop การจัดทำ Standardized Work Combination Table

แผนภาพงานมาตรฐาน Standardized Work Chart

• ขั้นตอนการจัดทำ Standardized Work Chart

• ตัวอย่างการลงข้อมูล

• Workshop การจัดทำ Standardized Work Chart

Yamazumi Chart

• ขั้นตอนการจัดทำ Yamazumi Chart

• ตัวอย่างการลงข้อมูล

• Workshop การจัดทำ Yamazumi Chart

หมายเหตุ : ผู้เรียนแต่ละคนจะได้รับมอบหมายให้ไปทำเอกสารตามที่ได้ตกลงจากสภาพหน้างานในปัจจุบัน ให้เวลา 1 สัปดาห์

วันที่ 2 วัตถุประสงค์อบรมเรียนรูปสภาพปัญหาในการทำงานสามารถบ่งชี้ประเด็นที่ต้องปรับปรุง วิเคราะห์และคิดหาแนวทางการปรับปรุงได้ในแต่ละขั้นตอนของการทำงาน

– ความสูญเปล่าที่เกิดขึ้นในงาน

• ความสูญเสีย 3 หมวดหมู่ (Muri / Mura / Muda)

• ความสูญเปล่า 7+1 ประการ (7+1 Wastes)

– JM ขั้นตอนที่ 2 สำรวจถามตนเองในทุกรายละเอียด

• 5W2H และบ่งชี้ประเด็นที่ต้องปรับปรุง

– JM ขั้นตอนที่ 3 เปิดกว้างสู่วิธีใหม่

• ECRS สำหรับการปรับปรุงวิธีการใหม่

– Workshop Step 2,3 จากวิดิโอการทำงานขององค์กรหรือหน้างาน

หมายเหตุ : ผู้เรียนแต่ละคนจะได้รับมอบหมายให้ไปสำรวจปัญหาที่สังเกตุได้และรวบรวมประเด็นที่ต้องปรับปรุงและแนวคิดการปรับปรุงในแต่ละจุดออกมาได้ ให้เวลา 1 สัปดาห์

วันที่ 3 วัตถุประสงค์อบรมให้ผู้เรียนแต่ละคนสามารถนำแนวคิดการปรับปรุงมาออกแบบและปรับปรุงเอกสารงานที่เป็นมาตรฐานได้

– JM ขั้นตอนที่ 3 เปิดกว้างสู่วิธีใหม่ ( ต่อ )

– การปรับปรุงเอกสารมาตรฐานงานใหม่

– Workshop การปรับปรุงมาตรฐานงาน

– JM ขั้นตอนที่ 4 ใช้วิธีใหม่

• ขั้นตอนการนำวิธีการทำงานใหม่ไปใช้ในงาน

หมายเหตุ : ผู้เรียนแต่ละคนจะได้รับมอบหมายให้ไปทำเอกสารตามที่ได้ตกลงจากวิธีการปรับปรุงที่คิดมา ให้เวลา 1 สัปดาห์

วันที่ 4 วัตถุประสงค์ เพื่อให้ผู้เข้ารับการอบรมทราบวิธีการจัดการอบรมให้ความรู้กับพนักงานโดยใช้เอกสารงานที่เป็นมาตรฐานได้ รวมถึงทราบวิธีการควบคุมติดตามผลการดำเนิงงานในช่วงการปฏิบัติงาน

การฝึกอบรมตามวิธีการของ job instruction ( ทฤษฎี )

– การเตรียมความพร้อมก่อนการอบรม

• การวางแผนการอบรมโดย skill matrix

• การเตรียมอุปกรณ์และสถานที่

– วิธีการฝึกอบรม 4 ขั้นตอน

• ขั้นตอนที่ 1 เตรียมตัวเรียน

• ขั้นตอนที่ 2 การถ่ายทอดงาน

• ขั้นตอนที่ 3 ลองทำ

• ขั้นตอนที่ 4 ตรวจสอบประสิทธิผล

การควบคุมผลการปฏิบัติงานและการแก้ไขปัญหา

– การ Audit Process

– การติดตามและบันทึกเวลาการทำงานโดยใช้การควบคุม

– การแก้ไขปัญหาเพื่อให้การทำงานเป็นไปตามมาตรฐาน

หมายเหตุ : ผู้เรียนแต่ละคนไปดำเนินการจัดเตรียมเอกสารและอุปกรณ์ จริง ที่ใช้สำหรับการอบรม ( อาจใช้เครื่องจักรและอุกรณ์ที่หน้างานจริงได้รวมถึงพนักงานจริง ) และฝึกซ้อมการฝึกอบรมด้วยตนเอง

วันที่ 5,6 วัตถุประสงค์ เพื่อฝึกทักษะผู้เข้าอบรมให้สามารถถ่ายทอดความรู้และจนทำให้พนักงานทำงานได้ตามาตรฐาน และติดตามประเมินผล

– Workshop การสอนหน้างาน

– Workshop การทำงานตามมาตรฐาน

– Workshop การ Audit Process การติดตามบันทึกเวลาผลการปฏิบัติงาน

– Q&A

หมายเหตุ โครงการนี้เป็นโครงการต้นแบบ เพื่อทำให้ผู้เข้าอบรมมีความรู้และทักษะในการทำมาตรฐานที่ดี และนำมาตรฐานไปสู่การปฏิบัติ และการควบคุม จึงเป็นการอบรมกึ่งให้คำปรึกษา