บทนำ

การดำเนินกิจกรรมในแต่ละกระบวนการมีเป้าหมายเฉพาะเรื่อง เพื่อทำให้เกิดผลลัพย์ที่สามารถตอบสนองความต้องการของกระบวนการถัดไป จนถึงลูกค้าผู้ใช้งาน ในแต่ละกระบวนการมีปัจจัยที่สำคัญที่เกี่ยวข้องต่อการปฏิบัติงาน เช่น คน เครื่องจักรอุปกรณ์ วัตถุดิบ วิธีการ และสภาพแวดล้อม 4M1E ไม่มีปัจจัยใดที่จะคงความสมบูรณ์และเหมาะสมอยู่ตลอดเวลา เมื่อไหร่ก็ตามที่เกิดความผิดปกติของปัจจัยเหล่านั้น ปัญหาย่อมเกิดขึ้น

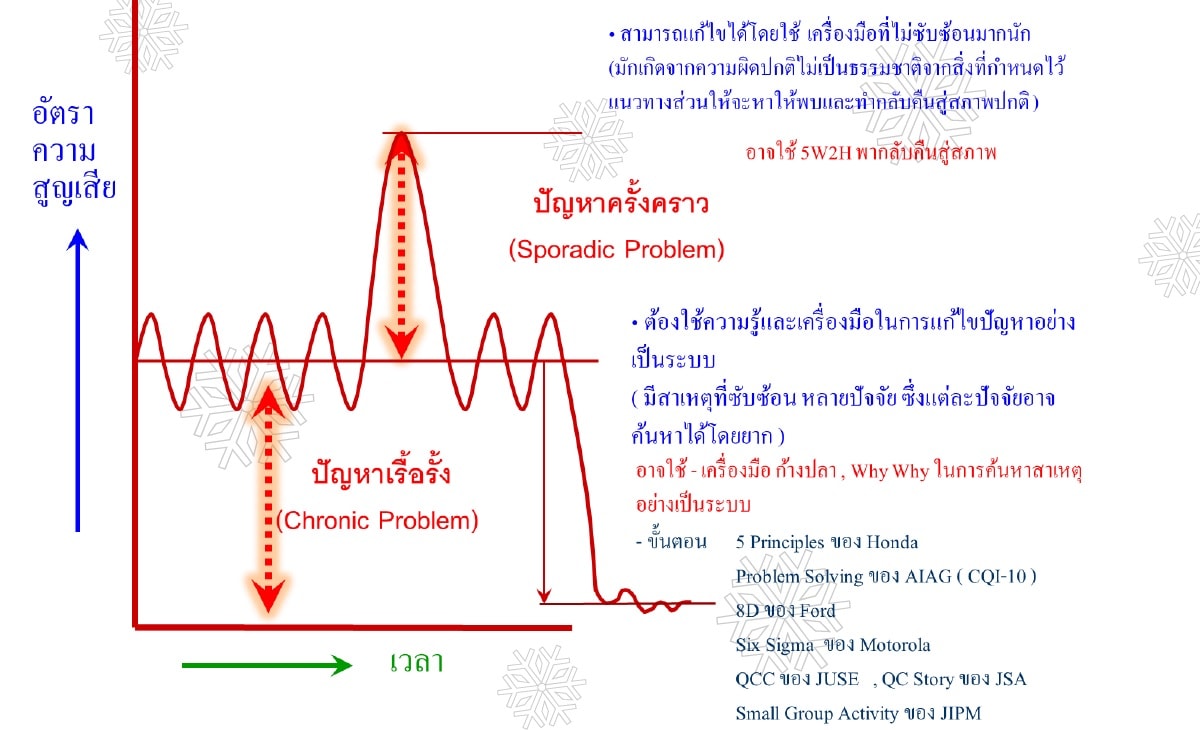

ปัญหา คือ ความแตกต่างระหว่างผลที่เกิดขึ้นจริงและสิ่งเป้าหมายที่ต้องการ/คาดหวังซึ่งอาจเกิดขึ้นซึ่งอาจอยู่ในรูปแบบที่สามารถวัดได้และรู้สึกได้

แต่ทุกปัญหาต้องได้รับการแก้ไข/ป้องกันการเกิดซ้ำ ในอุตสาหกรรมการผลิตได้มีการประยุกต์ใช้หลักการแก้ไขปัญหาหลากหลายประเภทเข้ามาใช้เช่น QCC ,QC Story , 8D ,5 Principles ,CAR & PAR เป็นต้น ซึ่งที่กล่าวมานี้เป็นเพียงกระบวนการทั้งหมด ซึ่งจะพบว่าผู้ที่แก้ไขรู้เพียงกระบวนการไม่รู้เครื่องมือสำหรับใช้ในการวิเคราะห์หรือแสดงผลก็อาจจะไม่สามารถแก้ไขปัญหาได้

แต่ทุกปัญหาต้องได้รับการแก้ไข/ป้องกันการเกิดซ้ำ ในอุตสาหกรรมการผลิตได้มีการประยุกต์ใช้หลักการแก้ไขปัญหาหลากหลายประเภทเข้ามาใช้เช่น QCC ,QC Story , 8-Disciplines (8D) ,5 Principles ,CAR & PAR เป็นต้น ซึ่งที่กล่าวมานี้เป็นเพียงกระบวนการทั้งหมด ซึ่งจะพบว่าผู้ที่แก้ไขรู้เพียงกระบวนการไม่รู้เครื่องมือสำหรับใช้ในการวิเคราะห์หรือแสดงผลก็อาจจะไม่สามารถแก้ไขปัญหาได้

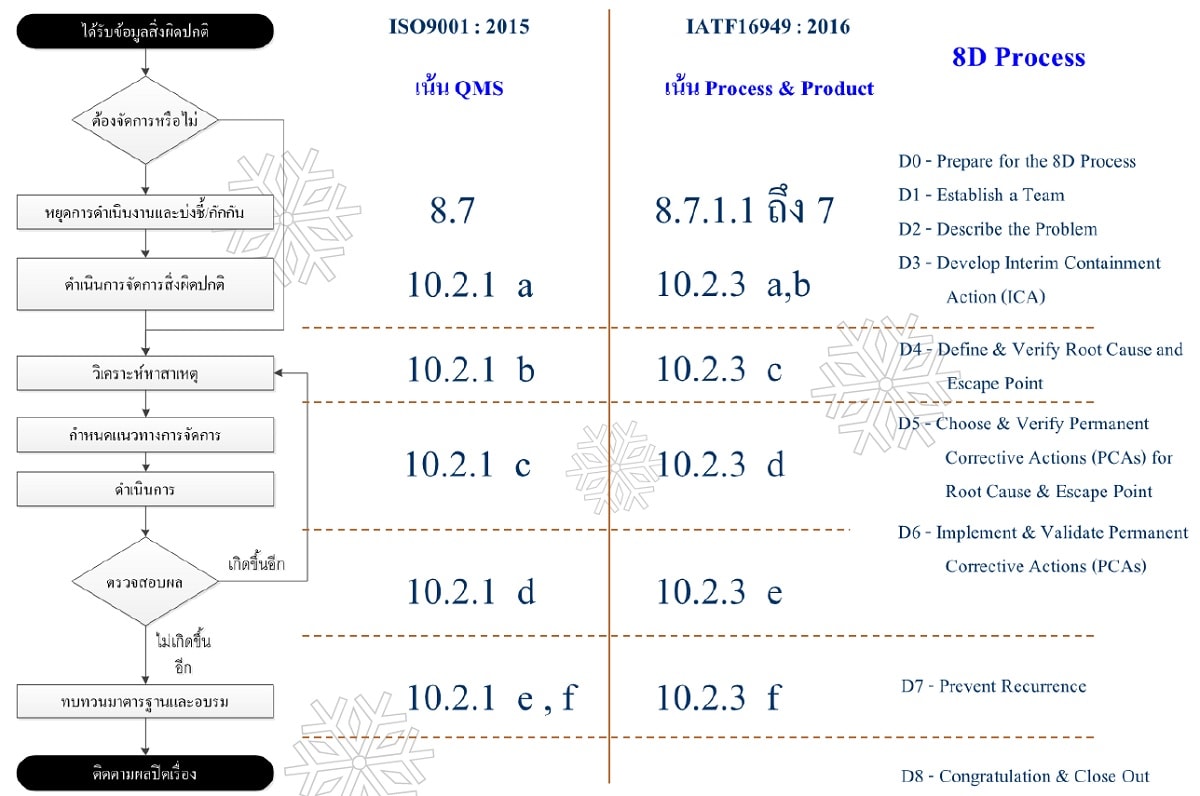

กระบวนการแก้ไขปัญหาโดยหลักการ 8D Approach – The Eight Discipline Approach หรือ Team Oriented Problem Solving (TOPS) เป็นเทคนิคการแก้ปัญหา (Problem Solving Techniques) ที่ทาง บริษัท Ford ได้นำมาให้ผู้ส่งมอบใช้ทั้งนี้เพื่อเป็นมาตรฐานสำหรับผู้ส่งมอบของ บริษัท ฟอร์ด ทั้งหมด

ประกอบด้วยขั้นตอน 8 ขั้นตอนดังนี้

D0 – Emergency response action required เตรียมตัวสำหรับกระบวนการ 8D

D1 – Establish a Team จัดตั้งทีมงาน

D2 – Describe the Problem เขียนบรรยายปัญหา

D3 – Develop Interim Containment Action (ICA) จัดทำการแก้ปัญหาชั่วคราว

D4 – Define & Verify Root Cause and Escape Point กำหนด/วิเคราะห์สาเหตุของปัญหา และจุดบกพร่อง

D5 – Choose & Verify Permanent Corrective Actions (PCAs) for Root Cause & Escape Point เลือก/ตรวจสอบวิธีการแก้ปัญหาแบบถาวร

D6 – Implement & Validate Permanent Corrective Actions (PCAs) นำวิธีการแก้ปัญหาแบบถาวรมาประยุกต์ใช้ และทวนสอบความถูกต้อง

D7 – Prevent Recurrence ป้องกันไม่ให้ปัญหากลับมาเกิดซ้ำอีก

D8 – Congratulation & Close Out แสดงความยินดีกับทีม โดยกระบวนการนี้มีเป้าหมายเพื่อให้ผู้ส่งมอบสามารถแก้ไขปัญหาและหาทางป้องกันการเกิดซ้ำในอนาคต

ซึ่งในขั้นตอนเหล่านี้มีกระบวนการหนึ่งที่สำคัญคือ การวิเคราะห์หาสาเหตุที่ทำให้เกิดปัญหาซึ่งมีเครื่องมือ มากมายแต่ที่นิยมใช้กันคือ Why Why Analysis

Why Why Analysis เป็นเทคนิคการวิเคราะห์หาปัจจัยที่เป็นต้นเหตุให้เกิดปรากฏการอย่างเป็นระบบ มีขั้นมีตอน ไม่เกิดการตกหล่น ซึ่ง “ไม่ใช่การคิดแบบคาดเดา ,นั่งเทียน หรือ เหวี่ยงแห่” โดยหลักการวิเคราะห์ “ทำไม”

Why Why Analysis เป็นเทคนิคการวิเคราะห์หาปัจจัยที่เป็นต้นเหตุให้เกิดปรากฏการอย่างเป็นระบบ มีขั้นมีตอน ไม่เกิดการตกหล่น ซึ่ง “ไม่ใช่การคิดแบบคาดเดา ,นั่งเทียน หรือ เหวี่ยงแห่” โดยหลักการวิเคราะห์ “ทำไม”

ซึ่งจะมีลักษณะการวิเคราะห์ 2 ประเภทคือ

ซึ่งจะมีลักษณะการวิเคราะห์ 2 ประเภทคือ

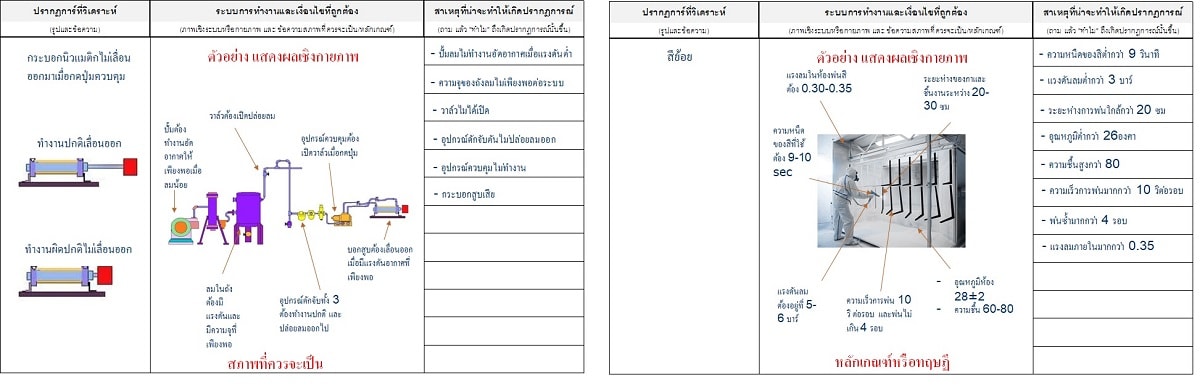

1. มองจากสภาพที่ควรจะเป็น ใช้ในลักษณะ : ที่ผู้วิเคราะห์ทราบเพียงแค่ข้อแม้ที่ควรจะเป็นไม่สามารถกำหนดลักษณะแบบเฉพาะได้ เช่น ความร้อนต้องพอดี , ความเร็วต้องหมาะสม เป็นต้น

2. มองจากหลักเกณฑ์หรือทฤษฏี ใช้ในลักษณะ : ที่ผู้วิเคราะห์ทราบข้อแม้แบบชัดเจน ซึ่งแหล่งที่มาของข้อมูลอาจจะมาจากเอกสารเช่น CP , WI ที่จะบอกเกณฑ์ เช่น ความร้อน150±10องศา , ความเร็ว 76±5รอบ เป็นต้น

การแสดงผลการวิเคราะห์โดย แผนภูมิต้นไม้ (Tree Diagram)

การแสดงผลการวิเคราะห์โดย แผนภูมิต้นไม้ (Tree Diagram)

แผนผังต้นไม้ซึ่งเป็นที่รู้จักในชื่อแผนผังระบบ (Systematic Diagrams) หรือ Dendrograms เป็นเครื่องมือสำหรับเรียบเรียงความคิด (ที่อยู่ในรูปของ “บัตรความคิด”) คือการประยุกต์วิธีการที่แรกเริ่ม พัฒนาขึ้นสำหรับการวิเคราะห์หน้าที่งานในวิศวกรรมคุณค่า (Value Engineering) วิธีนี้เริ่มจากการตั้งวัตถุประสงค์ (เช่น เป้า (Target) เป้าหมาย (Goal) หรือผลงาน (Result)) และดำเนินการพัฒนากลยุทธ์สืบต่อมาเรื่อย ๆ เพื่อการบรรลุผลสำเร็จ

โดยนำมาจัดเรียงให้มีรูปร่างลักษณะคล้ายต้นไม้ที่มี “บัตรความคิด” เป็น กิ่ง ก้าน สาขา ดอก ใบ ทำให้มองเห็นภาพแผนผังระบบที่เป็นระบบหลาย ๆ ความคิดเหล่านั้นได้อย่างชัดเจนหรือพูดง่าย ๆ ก็คือ แผนภาพที่ใช้แสดงถึงวิธีการต่าง ๆ ในการบรรลุจุดประสงค์

ในการวิเคราะห์ทำให้ได้สาเหตุที่เป็นรากเหง้าของปัญหาหลักการที่ผู้วิเคราะห์ต้องมีการดำเนินงานคือ การบริหารโดยข้อเท็จจริง (Management By Fact) มีความสำคัญอย่างยิ่งในการแก้ปัญหาทุกอย่าง ไม่ว่าจะเป็นปัญหาเล็กๆ น้อยๆ จนกระทั่งปัญหาใหญ่ๆ โดยการบริหารข้อเท็จจริง เป็นพื้นฐานในการสังเกตการณ์ สภาพปัญหา และวิเคราะห์ข้อมูล เพื่อหาสาเหตุรากเหง้าของปัญหา ซึ่งจะทำให้การแก้ปัญหาได้ถูกต้อง ตรงจุด เกาได้ถูกที่คัน การจะได้ซึ่งข้อเท็จจริง จะไม่ใช่แค่ดูรายงาน ดูข้อมูล แต่จะต้องลงไปดู ฟัง สัมผัส กับพื้นที่จริงหรือลองทำจริงๆ ดูของจริง สถานการณ์จริงในการปฏิบัติ

ในการวิเคราะห์ทำให้ได้สาเหตุที่เป็นรากเหง้าของปัญหาหลักการที่ผู้วิเคราะห์ต้องมีการดำเนินงานคือ การบริหารโดยข้อเท็จจริง (Management By Fact) มีความสำคัญอย่างยิ่งในการแก้ปัญหาทุกอย่าง ไม่ว่าจะเป็นปัญหาเล็กๆ น้อยๆ จนกระทั่งปัญหาใหญ่ๆ โดยการบริหารข้อเท็จจริง เป็นพื้นฐานในการสังเกตการณ์ สภาพปัญหา และวิเคราะห์ข้อมูล เพื่อหาสาเหตุรากเหง้าของปัญหา ซึ่งจะทำให้การแก้ปัญหาได้ถูกต้อง ตรงจุด เกาได้ถูกที่คัน การจะได้ซึ่งข้อเท็จจริง จะไม่ใช่แค่ดูรายงาน ดูข้อมูล แต่จะต้องลงไปดู ฟัง สัมผัส กับพื้นที่จริงหรือลองทำจริงๆ ดูของจริง สถานการณ์จริงในการปฏิบัติ

และเพื่อทำให้ผลการวิเคราะห์มีความถูกต้องจึงต้องมีการตรวจสอบโดยอาจใช้หลักการดังนี้

และเพื่อทำให้ผลการวิเคราะห์มีความถูกต้องจึงต้องมีการตรวจสอบโดยอาจใช้หลักการดังนี้

วัตถุประสงค์

1.เพื่อให้ผู้ฝึกอบรมมีความรู้ความเข้าใจและทักษะการดำเนินงานในแต่ละขั้นตอนตามหลักการ 8 Disciplines to Corrective Action

2.เพื่อให้ผู้เข้ารับการฝึกอบรมเข้าใจหลักความสำคัญและความจำเป็นของการวิเคราะห์ปัญหาเพื่อค้นหาสาเหตุด้วย WHY-WHY ANALYSIS

3. เพื่อให้ผู้เข้ารับการฝึกอบรมเข้าใจวิธีการและมีทักษะในการวิเคราะห์สาเหตุโดย WHY-WHY ANALYSIS และหลักการ 5 GEN

กลุ่มเป้าหมาย : ผู้บริหาร ผู้จัดการ หัวหน้างาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

ระยะเวลาอบรม 1 วัน 09.00-16.30 น

หัวข้อฝึกอบรม

หลักการและเหตุผล

– อะไรคือปัญหา , ปัญหาคืออะไร , ระดับของปัญหา

– แหล่งที่มาของสิ่งไม่เป็นไปตามข้อกำหนด

การแก้ไขและป้องกันปัญหา

– แนวคิดการแก้ไขปัญหา

– กระบวนการในการแก้ไขปัญหาทั่วไปที่นิยมใช้

ขั้นตอนการแก้ไขปัญหาโดยหลักการ 8D Report

– D0 – Emergency response action required เตรียมตัวสำหรับกระบวนการ 8D

– D1 – Establish a Team จัดตั้งทีมงาน

– D2 – Describe the Problem เขียนบรรยายปัญหา

– D3 – Develop Interim Containment Action (ICA) จัดทำการแก้ปัญหาชั่วคราว

– D4 – Define & Verify Root Cause and Escape Point กำหนด/วิเคราะห์สาเหตุของปัญหา และจุดบกพร่อง

Why-Why Analysis

– แนวคิดการวิเคราะห์หาสาเหตุของปัญหาของ Why-Why Analysis

– ขั้นตอนการวิเคราะห์ Why-Why Analysis

– 1. ยึดกุมข้อเท็จจริงของปัญหาและทำให้ปรากฏการณ์มีความกระชับ

– 2.ทำความเข้าใจกับระบบ (โครงสร้าง) ของเครื่องจักร หรือ หน้าที่งาน และบทบาท (การทำหน้าที่)

ของสิ่งที่จะทำการวิเคราะห์ โดยเชิงกายภาพหรือเชิงระบบ

– 3. บ่งชี้ข้อกำหนดที่ถูกต้องโดยอาศัยหลักการ

o จากสภาพที่ควรจะเป็น

o จากหลักการและกฎเกณฑ์

– 4 ค้นหาสาเหตุที่ทำให้เกิดปรากฏการณ์ก่อนหน้า

o โดย ถามว่า แล้ว “ทำไม” ถึงเกิดปรากฏการณ์นั้นขึ้น

o บ่งชี้สาเหตุที่น่าจะเกี่ยวข้องกับปรากฏการณ์และทวนสอบผลการวิเคราะห์โดยใช้คำว่า “ทำให้” ย้อนกลับ

– 5. ยืนยันการเกิดของสาเหตุต้องสงสัยและพิสูจน์ความสัมพันธ์กับปรากฏการณ์ก่อนหน้า

– Workshop Why-Why Analysis

– D5 – Choose & Verify Permanent Corrective Actions (PCAs) for Root Cause & Escape Point เลือก/ตรวจสอบวิธีการแก้ปัญหาแบบถาวร

– D6 – Implement & Validate Permanent Corrective Actions (PCAs) นำวิธีการแก้ปัญหาแบบถาวรมาประยุกต์ใช้ และทวนสอบความถูกต้อง

– D7 – Prevent Recurrence ป้องกันไม่ให้ปัญหากลับมาเกิดซ้ำอีก

– D8 – Congratulation & Close Out แสดงความยินดีกับทีม

– Q&A

รูปแบบการอบรม

– บรรยาย 40% Workshop 60%

– ใช้หลักการระดมสมองร่วมทำกิจกรรมกลุ่มวิเคราะห์สาเหตุของปัญหา