บทนำ

TPM เกิดในประเทศญี่ปุ่นแต่ไม่มีชื่อเป็นภาษาญี่ปุ่น ใช้คำทับศัพท์ว่าTPM ดังนั้นคำว่า TPM จึงไม่มีคำแปลที่เจาะจง โดยTPM เป็นตัวย่อมาจากคำเต็มว่า Total Productive Maintenace แต่ TPM ไม่ใช่หลักสูตรการฝึกอบรมเพื่อดูแลเครื่องจักร แต่ TPM เป็นกิจกรรมที่ทุกคนทั้งองค์กรจะต้องร่วมกันทำ เพื่อลดการสูญเสีย กำจัดความสูญเปล่า และเพิ่มประสิทธิภาพโดยรวมขององค์กร

ความหมายของ TPM

T ย่อมาจาก “Total”

Total Participation คือทุกคนในองค์กรจะต้องร่วมกันทำ

Total System คือทุกระบบที่เป็นประโยชน์ต่อองค์กรนำเข้ามาใช้ได้

Total Efficiency คือการกระทำทุกอย่างจะต้องมีการวัดผลเพื่อตรวจสอบความก้าวหน้า

P ย่อมาจาก”Productive”

สิ่งที่ทำทุกอย่างต้องดีขึ้นเรื่อย ๆ หรือ “Perfect” ความสมบูรณ์ขององค์กรนั้น

M ย่อมาจาก “Maintenance”

การรักษาสภาพ หรือมาตรฐานไม่ให้ตกต่ำลงจากเดิม แล้วค่อยพัฒนาขึ้นไปเรื่อย ๆ ซึ่งก็

เป็นระบบการจัดการขององค์กร รวมถึง “Mamagement” คือการจัดการ

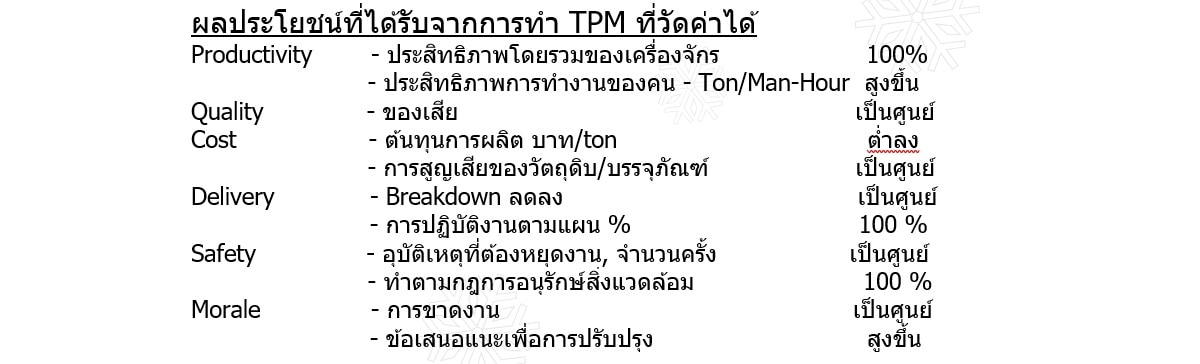

ในการบริหารจัดการการผลิต พบว่ามีความสูญเสีย(Loss)เกิดขึ้นตลอดเวลา ทั้งจากการทำงานของคน เครื่องจักร พลังงาน การใช้วัสดุต่างๆ โดยที่ความสูญเสียนั้น มักไม่ได้รับการแก้ไขหรือจัดการอย่างเป็นระบบ ซึ่งเป็นสาเหตุที่ทำให้ต้นทุน การผลิตสูงขึ้นและปัญหาอื่นๆตามมา เช่นปัญหาคุณภาพ ผลผลิต การส่งมอบ ความปลอดภัย และขวัญกำลังใจ เป็นต้น ความสูญเสียทั้ง 16 ประการนี้ เป็นความสูญเสียที่ TPM มุ่งที่จะกำจัด เพื่อให้เกิดประสิทธิภาพในการทำงานที่สูงสุด ซึ่งการสูญเสียหลักในการผลิตแบ่งเป็นกลุ่มใหญ่ๆได้ 3 กลุ่มหลัก คือ เครื่องจักร คน และค่าใช้จ่าย

กลยุทธ์ในการดำเนินกิจกรรม TPM

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

TPM เป็นกิจกรรมที่จะเปลี่ยนแนวคิดหรือทัศนคติในการทำงานของคนในองค์กร(Improving Human Resource) เพื่อเพิ่มประสิทธิภาพการทำงานได้สูงสุด ด้วยการทำกิจกรรมการดูแลรักษาด้วยตนเอง (AM) และจัดระบบการแก้ไขปัญหากับเครื่องจักรอุปกรณ์ ควบคู่กันไป ซึ่งจะส่งผลให้เกิดการเปลี่ยนแปลงวัฒนธรรมขององค์กรในที่สุด

8 เสาหลักของ TPM

1. การให้การศึกษาและฝึกอบรม (Education and Training)

2. การดูแลรักษาด้วยตนเอง (Autonomous Maintenance)

3. การปรับปรุงเฉพาะเรื่อง (Specific Improvement)

4. การดูแลรักษาเชิงวางแผน (Planned Maintenance)

5. ความปลอดภัยและสิ่งแวดล้อม Safety and Environment)

6. การรักษาคุณภาพ (Quality Maintenance)

7. การควบคุมขั้นต้น (Initial Control)

8. การเพิ่มประสิทธิภาพของการบริหาร (Efficient Administration)

กระบวนการในการดำเนินงาน TPM ให้ประสบความสำเร็จได้จะต้องมีการดำเนินกิจกรรมหลัก 8 ข้อ หรือเรียกว่า 8 เสาหลัก ซึ่งครอบคลุมทุกๆหน่วยงาน และทุก ๆคนที่มีส่วนร่วมในการทำกิจกรรม TPM

การบำรุงรักษาเชิงวางแผน Planned Maintenance เป็นกิจกรรมหลักที่สำคัญกิจกรรมหนึ่งของการบำรุงรักษาซึ่งมีแนวคิดในการสร้างระบบบำรุงรักษาที่มีประสิทธิภาพตลอดช่วงอายุของเครื่องจักร เพื่อให้เครื่องจักรทำงานได้อย่างมีประสิทธิภาพสูงสุด โดยมีเป้าหมายหลักคือ การเสียหายของเครื่องจักรเป็นศูนย์ (Zero Failure)

ขั้นตอนการ การบำรุงรักษาเชิงวางแผน Planned Maintenance

วัตถุประสงค์

1.เพื่อให้ผู้เข้ารับการฝึกอบรมเข้าใจหลักการของ TPM และความสำคัญของ การบำรุงรักษาเชิงวางแผน Planned Maintenance

2.เพื่อให้ผู้เข้ารับการฝึกอบรมสามารถนำความรู้เรื่องการบำรุงรักษาเชิงวางแผนกลับไปประยุกต์ใช้ได้ในองค์กร

กลุ่มเป้าหมาย : ผู้บริหาร ผู้จัดการ หัวหน้างาน พนักงานในหน่วยงานซ่อมบำรุง

จำนวนผู้เข้าอบรม :30 คน/รุ่น

กำหนดการอบรม 2 วัน 09.00-16.30

หัวข้อสัมมนา

– หลักการพื้นฐานของ TPM

– วัตถุประสงค์ของการบำรุงรักษาเชิงวางแผน

– ความสามารถ 4 ประการของพนักงานซ่อมบำรุง

– แนวคิดและหลักการของ Planned Maintenance

– ดัชนีชี้วัดความสำเร็จของ Planned Maintenance

– Workshop คำนวณ MTTR,MTBF

– ขั้นตอนในการดำเนินกิจกรรม PM

– วิธีการจัดทำร่างมาตรฐาน

– ทำความสะอาด ตรวจสอบและหล่อลื่นเครื่องจักร

– การใช้เครื่องจักรที่ถูกต้อง

– Workshop ประเมินเครื่องจักร และรวบรวมประวัติเครื่องจักร

– ขั้นตอนการทำความสะอาดเพื่อค้นหาข้อบกพร่องและขั้นตอนการจัดทำร่างมาตรฐานต่างๆ

– ระบบการตรวจสอบด้วยสายตา(VCS)

– Workshop : การทำความสะอาดเครื่องจักร

– (แบ่งกลุ่มย่อยทำความสะอาดเครื่องจักรตัวอย่างและเก็บข้อมูล)

– Workshop ประชุมกลุ่มย่อย

– จัดทำร่างมาตรฐานการทำความสะอาด,หล่อลื่น,ตรวจสอบ, OPL

– ปรับปรุงลดความสูญเสีย

– นำเสนอผลงาน

– Q&A

รูปแบบการอบรม

– บรรยาย 60% Workshop 40%

– ดำเนินกิจกรรมกลุ่มโดยใช้ชุด workshop ที่ทางสถาบันจัดเตรียมและฐานข้อมูลจริงที่องค์กรจัดเตรียมไว้