บทนำ

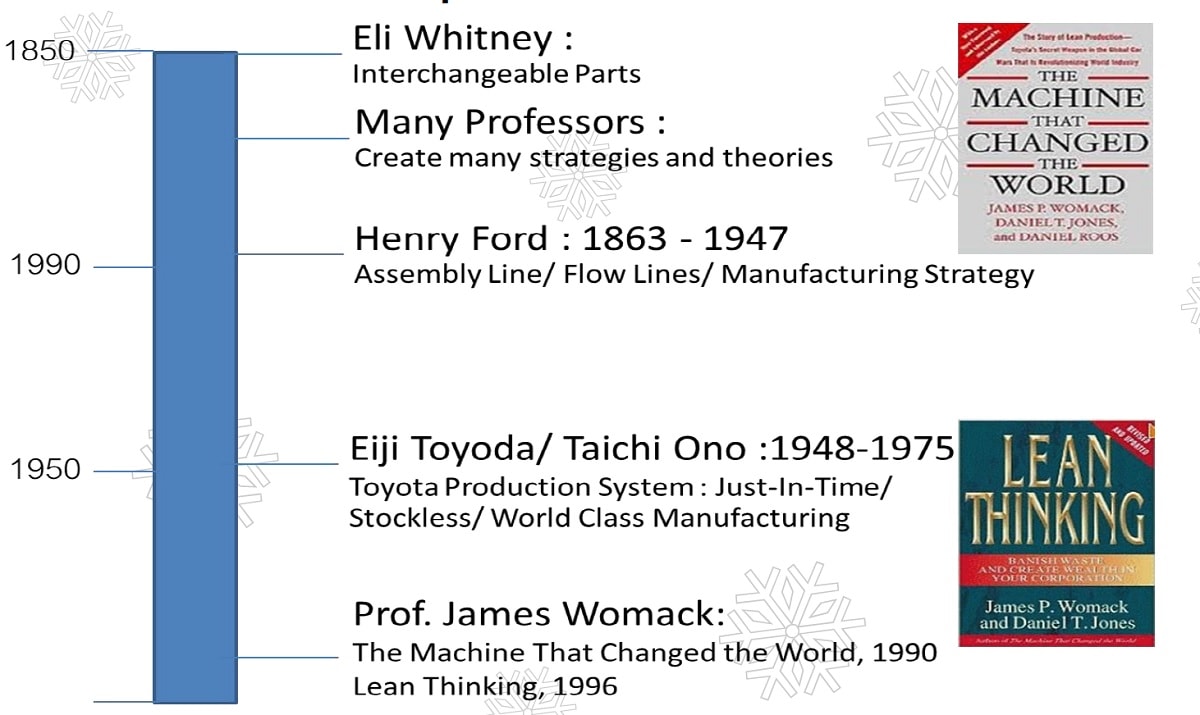

คำว่า “Lean” ถูกกล่าวขึ้นครั้งแรกในปี ค.ศ. 1990 จากในหนังสือภาษาอังกฤษที่มีชื่อว่า “The machine that changed the world” โดยทีมวิจัยและพัฒนาจาก MIT นำโดย James P. Womack (ผู้ก่อตั้ง Lean Enterprise Institute)ซึ่งเนื้อหาในหนังสือเกิดจากการศึกษา, วิเคราะห์ และเปรียบเทียบโรงงานประกอบรถยนต์ของญี่ปุ่น, สหรัฐอเมริกา และยุโรปว่าทำไมญี่ปุ่นจึงประสบผลสำเร็จในการดำเนินธุรกิจผลิตรถยนต์ มากกว่าสหรัฐอเมริกาและยุโรป

ความเป็นมาของแนวคิดต่างๆ

ระบบการผลิตแบบลีน และการจัดการ Lean Manufacturing System and Management นั้นเป็นระบบที่มองเรื่องของการกำจัดความสูญเปล่า หรือกิจกรรมที่ไม่เกิดมูลค่าเพิ่มให้กับผลิตภัณฑ์ และบริการ (Non Value Added Activity) โดยเฉพาะความสูญเปล่า 7 + 1 ประการ (7+1 Wastes)

ซึ่งการจะกำจัดความสูญเปล่าที่เกิดขึ้นนั้นระบบลีนจะใช้เครื่องมือ (Lean Tools) เข้าช่วยสนับสนุนเพื่อให้องค์กรบรรลุสู่ True North concept ของลีนซึ่งเป็นในทางอุดมคติ (Ideal State) คือ On demand immediate, One by one (Zero changeover), Zero Defect, Zero Waste and Lowest cost, Zero Accident

ซึ่งการจะกำจัดความสูญเปล่าที่เกิดขึ้นนั้นระบบลีนจะใช้เครื่องมือ (Lean Tools) เข้าช่วยสนับสนุนเพื่อให้องค์กรบรรลุสู่ True North concept ของลีนซึ่งเป็นในทางอุดมคติ (Ideal State) คือ On demand immediate, One by one (Zero changeover), Zero Defect, Zero Waste and Lowest cost, Zero Accident

Standardized Work หรือ งานมาตรฐาน เป็นเครื่องมือหนึ่งในระบบการผลิตแบบ Leanใช้ควบคุมการทำงานที่ทำซ้ำๆ กันและเหมือนกันทุกรอบ โดยเน้นการเคลื่อนไหวของคนเป็นสำคัญ และกำหนดวิธีการทำงาน เพื่อผลิตสินค้าที่ดี พนักงานปลอดภัย และต้นทุนต่ำลง ลดความผิดพลาดที่จะเกิดขึ้นได้ รวมถึงสามารถวางแผนการผลิตจากงานที่เป็นมาตรฐานได้อย่างถูกต้องและแม่นยำอีกด้วย

การทำ Standardized Work

หมายถึง การรวบรวมเอางานที่เกิดจากการเคลื่อนไหวของคน มาจัดเป็นลำดับการทำงานอย่างมีประสิทธิภาพ มีคุณภาพดี มีความปลอดภัย และปราศจากความสูญเปล่า

เป้าหมายของการจัดทำ Standardized Work

1. เพื่อกำหนดวิธีการผลิตชิ้นงาน และควบคุมระบบการผลิตได้ตามเป้าหมาย

2. เพื่อใช้เป็นเครื่องมือในการวิเคราะห์งาน และการทำไคเซ็นงาน

เงื่อนไขสำคัญของการทำ Standardized Work

1. มุ่งเน้นพิจารณาการทำงานของคนที่ทำวนซ้ำ ๆ

2. ความน่าเชื่อถือของเครื่องจักรอุปกรณ์การทำงาน

3. ความสม่ำเสมอและความแม่นยำของระบบคุณภาพ

องค์ประกอบสำคัญของ Standardized Work

การแยกชนิดของงานออกเป็น 3 ชนิด

การแยกชนิดของงานออกเป็น 3 ชนิด

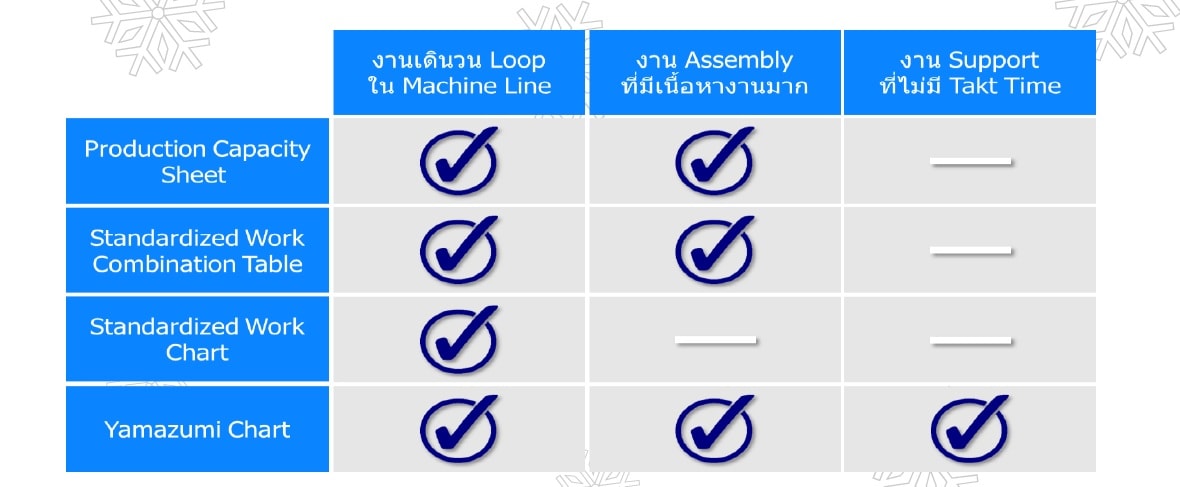

โดยมีเอกสารมาตรฐานอยู่ 4 ประเภท สำหรับงานแต่ละชนิด

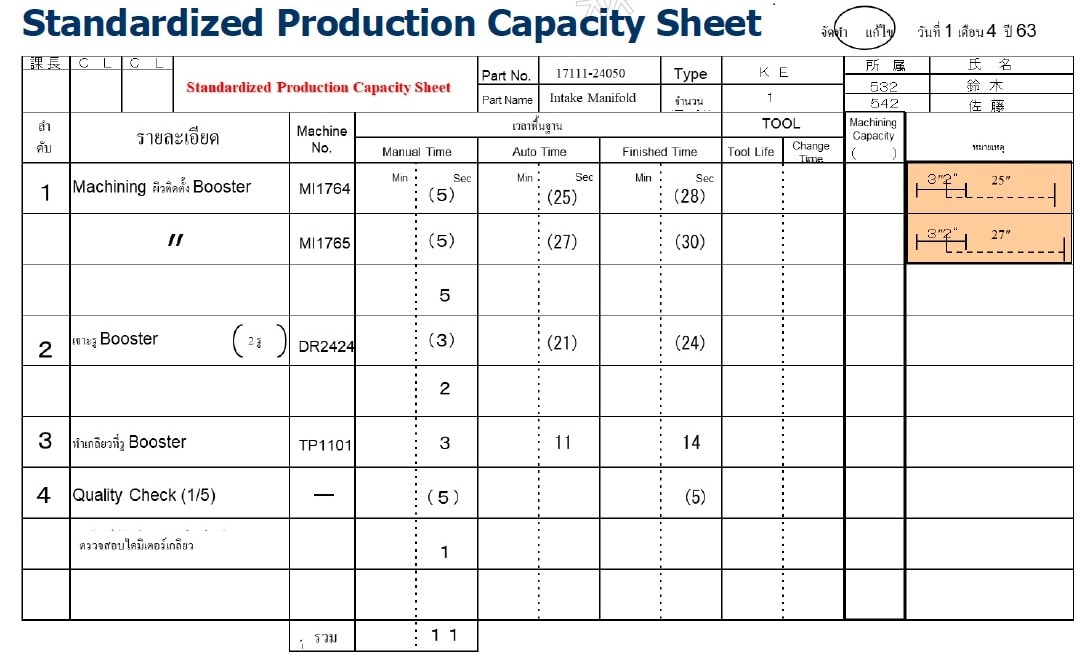

Standardized Production Capacity Sheet

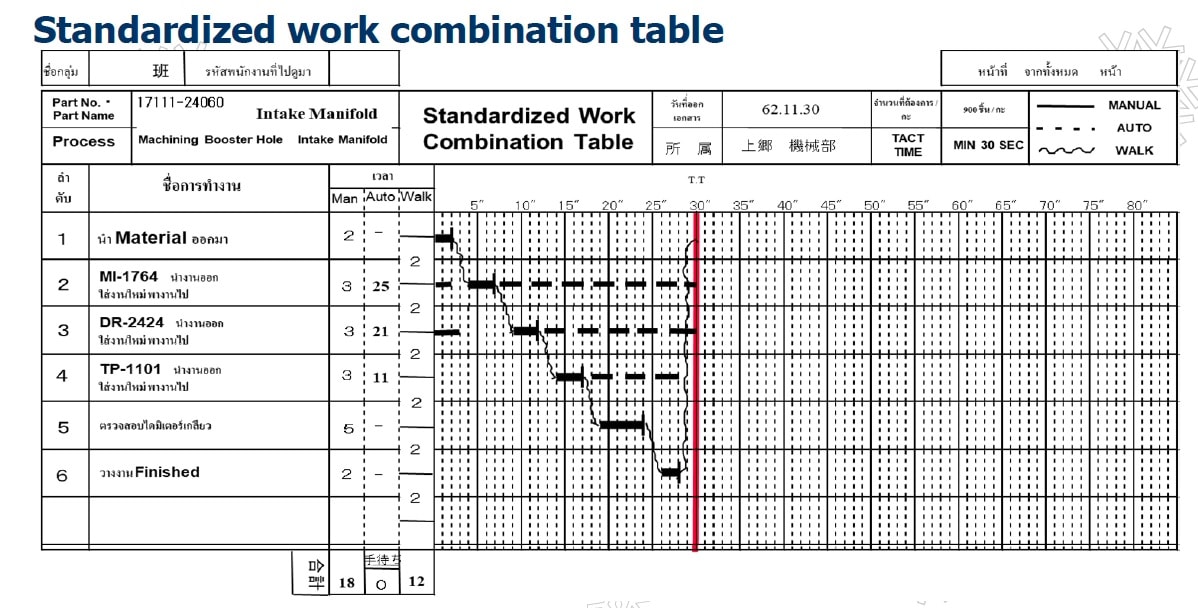

Standardized work combination table

Standardized work combination table

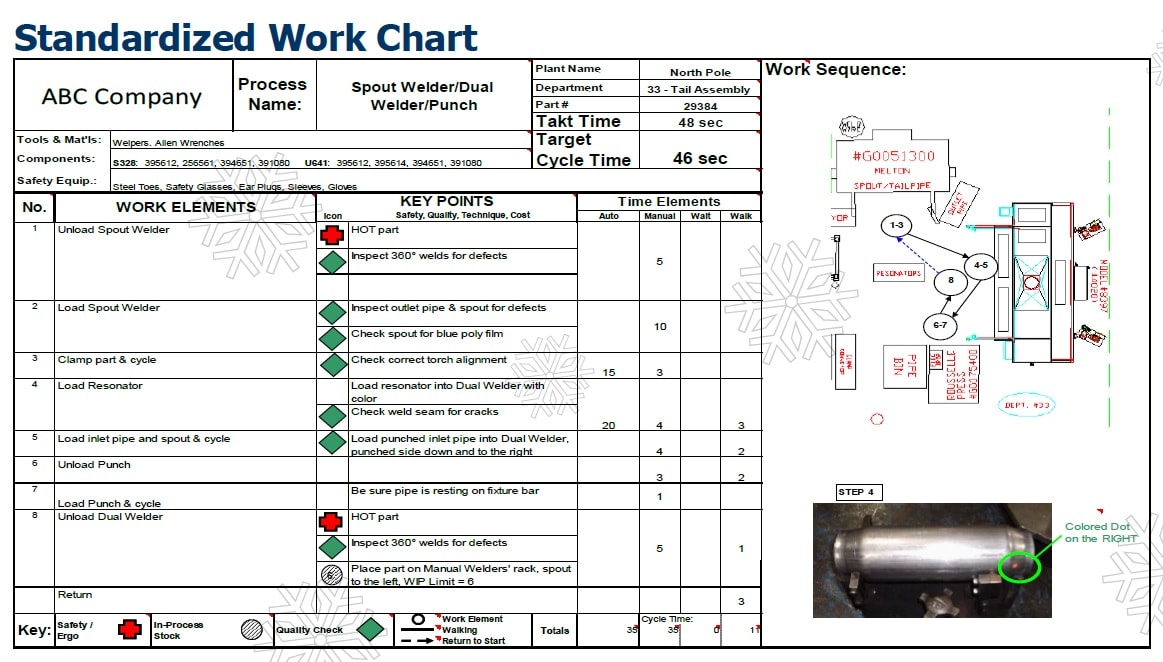

Standardized Work Chart

Standardized Work Chart

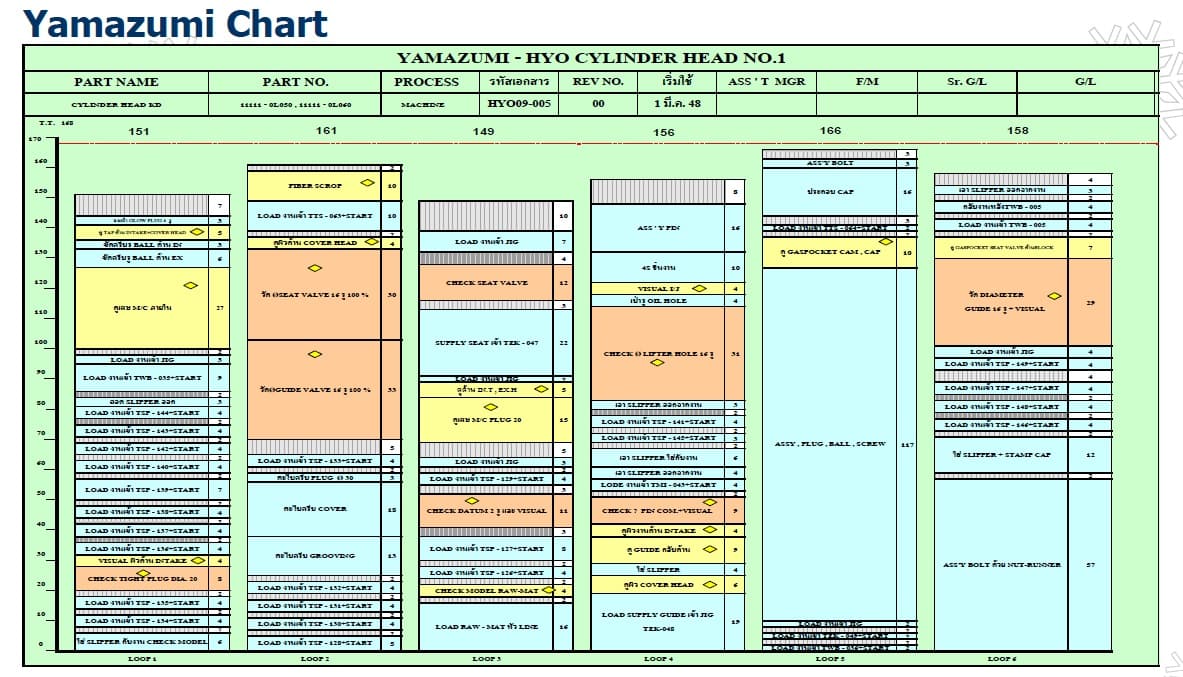

Yamazumi Chart

Yamazumi Chart

วัตถุประสงค์

1. เพื่อให้ผู้เข้ารับการอบรมได้เรียนรู้แนวคิดและหลักการของงานที่เป็นมาตรฐาน

2. เพื่อให้ผู้เข้ารับการอบรมได้ทดลองฝึกปฏิบัติวิเคราะห์ขั้นตอนการทำงาน และได้จัดทำเอกสารของงานที่เป็นมาตรฐาน

3. เพื่อให้ผู้เข้ารับการอบรมสามารถนำความรู้และประสบการณ์ไปใช้ในการวิเคราะห์งานจริงของตนเองได้ และสามารถจัดทำงานที่เป็นมาตรฐานได้

กลุ่มเป้าหมาย : ผู้จัดการ หัวหน้างาน พนักงาน และผู้ที่สนใจ

จำนวนผู้เข้าอบรม : 30 คน/รุ่น

กำหนดการอบรม

วันที่ 1

– แนวคิดและหลักการพื้นฐาน

* มาตรฐาน (Standard)

* การทำให้เป็นมาตรฐาน (Standardization)

* งานที่เป็นมาตรฐาน (Standardized Work)

– การศึกษางาน (Work Study)

* การศึกษาวิธีการทำงาน (Method Study)

* การศึกษาเวลาการทำงาน (Time Study)

Workshop การศึกษาวิธีการและเวลาการทำงาน

– องค์ประกอบหลักของงานที่เป็นมาตรฐาน

* แท็กไทม์ (Takt Time)

* ลำดับขั้นตอนการทำงาน (Working Sequence)

* จำนวนชิ้นงานระหว่างกระบวนการ (Standard WIP)

– ขั้นตอนการสร้างงานที่เป็นมาตรฐาน

* สร้างตารางงานแสดงกำลังการผลิตชิ้นงาน

* สร้างแผนผังเชื่อมโยงการปฏิบัติงานที่เป็นมาตรฐาน

* สร้างตารางวิธีการทำงาน

* สร้างแผนผังการปฏิบัติงานที่เป็นมาตรฐาน

– การวิเคราะห์กำลังการผลิต

Workshop การสร้างงานมาตรฐาน

– สรุปบทเรียน + ถามตอบ/แลกเปลี่ยนความคิดเห็น

วันที่ 2

– เทคนิคการปรับปรุงการทำงาน

* ความสูญเสีย 3 หมวดหมู่ (Muri / Mura / Muda)

* ความสูญเปล่า 7+1 ประการ (7+1 Wastes)

* การผลิตแบบเซลล์ (Cellular Manufacturing)

* การสร้างสมดุลการผลิต (Line Balancing)

Workshop เทคนิคการปรับปรุงการทำงาน

– การนำงานที่เป็นมาตรฐานไปประยุกต์ใช้

* การฝึกอบรมพนักงานใหม่

* การออกแบบคุณภาพ

* การประเมินแนวความคิดในการปรับปรุง

* การจัดการผลิต

* การตัดสินใจ

Workshop การนำงานที่เป็นมาตรฐานไปประยุกต์ใช้

– สรุปบทเรียน + ถามตอบ/แลกเปลี่ยนความคิดเห็น

รูปแบบการอบรม

บรรยาย 30% Work 70%